ทำมีดด้วยมือของคุณเอง

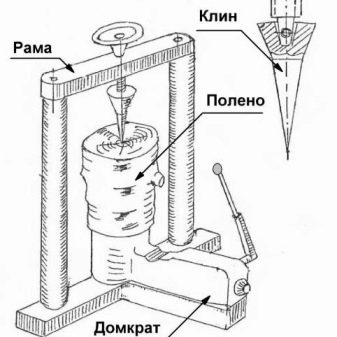

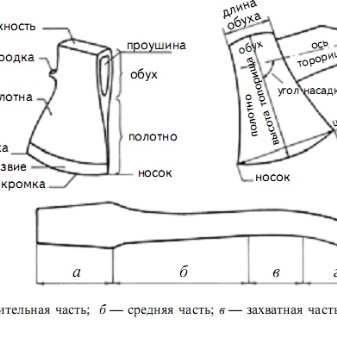

มีดมีดเป็นที่รู้จักกันมาตั้งแต่สมัยโบราณ - นี่คือขวานชนิดหนึ่งซึ่งมีลักษณะเฉพาะด้วยน้ำหนักที่เพิ่มขึ้นของส่วนที่สับและการลับใบมีดแบบพิเศษ งานของพวกเขาไม่ใช่การตัดท่อนซุง แต่ให้แยกมันออก ในขณะที่เกียรติเหล็กของเครื่องมือกระทบต้นไม้ ขวานธรรมดาก็เสียบเข้าไปแล้วติด มีดที่มีมวลมากกว่าและใบมีดทื่อ แยกต้นไม้ออกเป็นสองส่วนภายใต้อิทธิพลของแรงกระแทก มีการกำหนดค่ามีดหลายแบบ ต่างกันที่รูปร่าง น้ำหนัก มุมลับ ความยาวด้าม และลักษณะการออกแบบอื่นๆ ในขณะนี้ มีการดัดแปลงใบมีดไฟฟ้า น้ำมันเบนซิน กึ่งอัตโนมัติ แบบแมนนวล และแม้แต่มีดสำหรับอิฐ

เครื่องมือและวัสดุ

เมื่อทำมีดด้วยมือของคุณเองคุณต้องคำนึงถึงลักษณะเฉพาะของไม้ในท้องถิ่นเพื่อให้ได้ผลลัพธ์ที่ดีที่สุดเมื่อทำการแยก รายการเครื่องมือที่คุณอาจต้องการเมื่อทำมีดทำเอง:

- บัลแกเรีย;

- เครื่องมือลับคม (กากกะรุน กระดาษทราย ตะไบ และอื่นๆ);

- เลือยตัดโลหะ;

- ค้อน;

- มีด;

- อินเวอร์เตอร์เชื่อม (ในบางกรณี)

วัสดุสำหรับการผลิตชิ้นส่วนสับของมีดสามารถ:

- ขวานเก่า (ไม่มีรอยแตกที่ก้นและฐานของใบมีด);

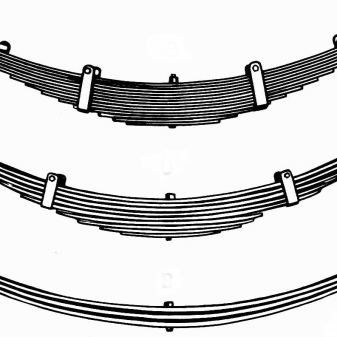

- องค์ประกอบสปริง

ด้ามจับทำจากไม้เนื้อแข็ง:

- ต้นโอ๊ก;

- บีช;

- ไม้เรียว;

- ด๊อกวู้ด;

- วอลนัท.

มีการเก็บเกี่ยววัสดุสำหรับขวานล่วงหน้า - สองสามเดือนก่อนเริ่มการผลิตมีด ต้นไม้จะถูกหยิบขึ้นมาในช่วงเวลาของการระงับ / หยุดการไหลของน้ำนม - ซึ่งจะช่วยลดโอกาสที่ชิ้นงานจะแตกเมื่อแห้ง

ขั้นตอนการทำมีด

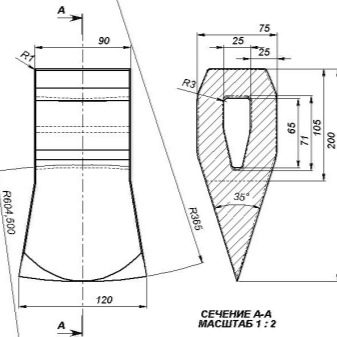

ก่อนเริ่มกระบวนการ คุณต้องวาดภาพวาดของมีดในอนาคต ซึ่งจะช่วยให้คุณรักษาพารามิเตอร์รูปร่างที่เหมาะสม รักษาสัดส่วน และรักษาจุดศูนย์ถ่วงที่สมดุล หากมีดทำมาจากขวานเก่า ให้สะท้อนมันบนกระดาษโดยรักษาขนาดไว้ จากนั้นใช้ส่วนที่เสนอเพิ่มเติมกับภาพของขวาน เวอร์ชันจากสปริงสะท้อนบนกระดาษโดยคำนึงถึงพารามิเตอร์ของชิ้นงาน - ความกว้างความหนาและความยาว สิ่งสำคัญในการเตรียมทำมีดปังตอคือการวาดรูปทรงด้ามจับที่เหมาะสม

การเลือกพารามิเตอร์ที่เหมาะสมของขวานไม่ถูกต้องอาจทำให้ลักษณะการสับของเครื่องมีดลดลง

จากขวาน

มีดหั่นขวานแบบเก่าเป็นเครื่องมือสำหรับแทงรุ่นที่ง่ายที่สุด มีหลายวิธีในการสร้างแบบจำลองนี้ ลองพิจารณาตามลำดับ "จากง่ายไปซับซ้อน" หากมีวัตถุประสงค์เพื่อแยกไม้เนื้ออ่อนออกเป็นโช้คที่มีเส้นผ่านศูนย์กลางขนาดเล็ก การดัดแปลงของขวานจะลดลง การเปลี่ยนมุมการลับคมก็เพียงพอแล้ว - เพื่อให้ทื่อมากขึ้น ขวานจะไม่เกาะติด แต่จะ "ดัน" โช้คไปด้านข้าง

ในการตัดไม้ที่แข็งกว่านั้น จำเป็นต้องเพิ่มน้ำหนักของส่วนเหล็กของขวานผ่า เชื่อม "หู" พิเศษเข้ากับด้านข้าง - โป่งโลหะ ออกแบบมาเพื่อเพิ่มมวลและเอฟเฟกต์การเลื่อนในขณะที่กระแทก การเชื่อมดังกล่าวสามารถทำได้จากข้อต่อ สปริง หรือจากโลหะเปล่าใดๆ การเสริมแรงเชื่อมเป็นสองส่วนในแต่ละด้าน สิ่งสำคัญคือต้องต้มให้เข้ากันแล้วเชื่อมเข้ากับฐาน หลังจากเข้าร่วมแล้วให้บดให้แคบลง ผลที่ได้คือผลของเวดจ์สองอันที่ด้านข้างของขวาน เพื่อเพิ่มมวลและแรงกระแทก ขอแนะนำให้ใช้ข้อต่อที่มีเส้นผ่านศูนย์กลาง 15 มม. ขึ้นไป

สปริงเชื่อมในลักษณะเดียวกันในบางกรณี จะต้องมีรูปร่างเหมือนขวานเพื่อไม่ให้ขอบที่ยื่นออกมารบกวนการโค่น สุดท้าย คุณต้องทำการลับคมแบบเรียว คล้ายกับที่ใช้สำหรับการเสริมแรง ในทั้งสองกรณี รอยเชื่อมด้านข้างควรเริ่มจากก้นถึงขอบใบมีด ในบริเวณใบมีดจะทำการเชื่อมอย่างละเอียดโดยเฉพาะ ในระหว่างการเหลา ขอบและเม็ดประคำเชื่อมควรรวมกันเป็นใบมีดเดียว

อนุญาตให้ใช้ขวานและมีดปังตอรวมกันได้ ในกรณีนี้ ความคมชัดของขวานและน้ำหนักของมีดจะคงอยู่ ในขณะที่โลหะสัมผัสกับไม้ก็จะติดเข้าไปและ "หู" ด้านข้างจะสร้างเอฟเฟกต์ของการดันโช้คไปด้านข้าง ขวานมีดดังกล่าวช่วยให้สามารถสับและแยกฟืนได้โดยไม่ต้องเปลี่ยนเครื่องมือ

จากฤดูใบไม้ผลิ

การปรับเปลี่ยนใบมีดจากสปริงเป็นตัวเลือกการผลิตที่ใช้แรงงานมาก จะต้องใช้เวลา เครื่องมือ และวัสดุมากขึ้น แหนบจากยานพาหนะที่ใช้งานหนักทำหน้าที่เป็นพื้นฐาน คุณสมบัติของสปริงโดยเฉพาะนี้เหมาะสมที่สุด ในการสร้างใบมีดหลักจะต้องใช้ส่วนสปริงเท่ากับความยาวตามยาวสองอันของใบมีดในอนาคตด้วยการเพิ่มมูลค่าของความกว้าง ชิ้นงานจะต้องโค้งงอเป็นตัวอักษร "P"

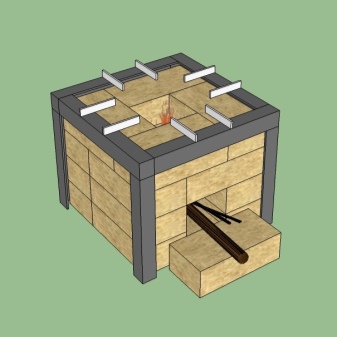

โลหะสปริงมีความแข็งแรงและความยืดหยุ่นเพิ่มขึ้น จะสามารถดัดให้เป็นรูปร่างที่กำหนดได้โดยการให้ความร้อนจนถึงอุณหภูมิที่สูงมากใกล้กับจุดหลอมเหลวเท่านั้น คุณจะต้องสร้างเตาอบขนาดเล็ก - จะมีการให้ความร้อน ตัวเลือกการประกอบอย่างรวดเร็วสำหรับเตาเผาดังกล่าวเกี่ยวข้องกับการใช้อิฐทนไฟหลายก้อน พวกเขาจะต้องวางในลักษณะที่คุณจะได้ลูกบาศก์ที่มีพื้นที่ว่างในแกนกลาง ควรจะเพียงพอสำหรับตำแหน่งที่สมบูรณ์ของชิ้นงานในนั้น อิฐทนไฟเป็นสิ่งจำเป็นเพื่อป้องกันการสูญเสียความร้อนเมื่อถูกความร้อน

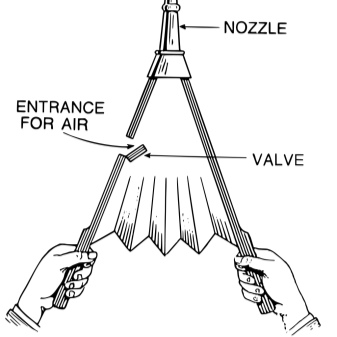

การทำความร้อนสามารถทำได้โดยใช้เตาแก๊สหรือถ่านหิน ในทั้งสองกรณีจะต้องมีการจัดหาออกซิเจนเพิ่มเติม มันถูกจัดหาโดยคอมเพรสเซอร์ภายใต้แรงดันหรือด้วยความช่วยเหลือของเครื่องสูบลมแบบชั่วคราว: ไดอะแกรมของการประกอบนั้นแสดงในรูปที่ 1 ชิ้นงานจะร้อนแดง ถอดออกด้วยคีมพิเศษ วางบนทั่งหรือโต๊ะของช่างตีเหล็กอย่างกะทันหัน ใช้ค้อนทุบสปริงให้เป็นรูปตัว "P" หากไม่สามารถงอได้ก่อนที่โลหะจะเย็นตัวลง จะต้องให้ความร้อนอีกครั้ง

ขั้นตอนนี้ควรทำร่วมกันได้ดีที่สุด คนหนึ่งจับชิ้นงานไว้บนทั่งอย่างแน่นหนาด้วยมือทั้งสองข้าง อีกคนหนึ่งใช้ค้อนทุบ หลังจากที่ได้รูปทรงที่ต้องการแล้ว ปล่อยให้โลหะเย็นตัวลงอย่างช้าๆ ซึ่งจะทำให้โลหะไม่แข็งตัวและจะอ่อนตัวได้ในระหว่างการประมวลผลต่อไป กำลังเตรียมส่วนสปริงอื่น ความยาวเท่ากับระยะจากก้นถึงใบมีด มันถูกแทรกเข้าไปตรงกลางของชิ้นงานรูปตัว "P" ก่อนหน้า ขอบของ "P-blank" ถูกกดเข้ากับส่วนสปริงโดยการใช้ค้อนทุบ ผลลัพธ์ควรเป็นมีด "สามชั้น" ชั้นเชื่อมเข้าด้วยกันและบดด้วยเครื่องบดพร้อมแผ่นเจียร รูปร่างสุดท้ายของมีดหั่นชิ้นนี้ควรมีลักษณะที่เพรียวบางโดยไม่มีส่วนที่ยื่นออกมาซึ่งจะป้องกันการแทรกซึมของโลหะเข้าไปในเนื้อไม้

มีดสปริงสามารถปรับเปลี่ยนให้เป็นเครื่องมือชื่อเดียวกันได้อย่างง่ายดายโดยมีจุดศูนย์ถ่วงชดเชย รุ่นนี้เรียกว่ามีด "ฟินแลนด์" ที่ด้านหนึ่งของชิ้นส่วนสับจะมีการเชื่อมความหนาเพิ่มเติม - "หู" เพียงอันเดียว ในขณะที่เกิดการกระแทก จุดศูนย์ถ่วงที่ขยับไปจะบังคับให้ใบมีดหมุนในระนาบขวาง ผลของการฉีกก้อนนั้นเพิ่มขึ้น - สองส่วนแยกออกจากกันอย่างแท้จริง รุ่น "ฟินแลนด์" มีส่วนที่ยื่นออกมาเป็นรูปตะขอในบริเวณก้น ออกแบบมาเพื่อยึดท่อนซุงชิ้นหนึ่งและไม่อนุญาตให้บินไปด้านข้าง วิธีนี้ช่วยให้คนตัดไม้เคลื่อนไหวร่างกายน้อยลง ทำให้กระบวนการทั้งหมดง่ายขึ้น

การทำขวาน

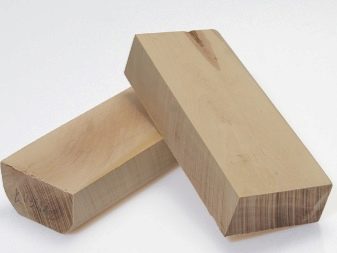

ชิ้นงานที่เตรียมไว้ก่อนหน้านี้ได้รับการประมวลผลเพื่อให้มีรูปร่างเหมือนที่จับซึ่งสะท้อนอยู่ในภาพวาด

การกำหนดค่าโดยรวมของด้ามจับมีดมีลักษณะที่เหมาะสมที่สุดดังต่อไปนี้:

- ความยาวจาก 80 ซม.

- หนาขึ้นในบริเวณส่วนโลหะ

- ที่วางฝ่ามือบนขอบ

- วงรีตัดขวาง

มีดปังตอมีด้ามยาวกว่าขวาน ค่านี้ให้ช่วงไหล่ที่เพียงพอและเพิ่มแรงกระแทก ในกรณีส่วนใหญ่ ขวานของมีดหั่นเป็นชิ้นตรง - ไม่ต้องงอฝ่ามือ ความหนาที่อยู่ถัดจากชิ้นเหล็กช่วยป้องกันไม่ให้ด้ามจับหักที่จุดภายใต้ความเค้นสูงสุด บางครั้งมีการเชื่อมแท่งโลหะบนมีดซึ่งอยู่ที่ด้านข้างของส่วนล่างของที่จับ ในกระบวนการแยกส่วนหลังจะกระทบกับเนื้อไม้ แท่งเชื่อมทำหน้าที่เป็นตัวป้องกันในสถานการณ์เช่นนี้

อัตราส่วนการแกว่งสูงเนื่องจากน้ำหนักของใบมีดสร้างแรงเหวี่ยงหนีศูนย์ เธอพยายามแย่งชิงเครื่องมือจากมือคนตัดไม้ เพื่อหลีกเลี่ยงปัญหานี้ มีการหยุดที่ปลายขวาน ซึ่งไม่อนุญาตให้ฝ่ามือเลื่อนออก หน้าตัดรูปวงรีสร้างซี่โครงที่แข็งทื่อ ป้องกันไม่ให้ด้ามจับหักขณะกระแทก รูปร่างกลมในกรณีนี้มีค่าความแข็งแรงที่ต่ำกว่า

การติดตั้งมีดบนขวานสามารถทำได้สองวิธี อย่างแรกคือการถือมีดผ่านที่จับ ควรมีความหนาที่ปลายด้ามซึ่งจะป้องกันไม่ให้มีดบินหลุดออกมา ระบบยึดที่คล้ายกันนี้ใช้ในพลั่ว ประการที่สองคือการใส่ขวานเข้าไปในมีด เป็นพื้นเพื่อให้สามารถแทรกด้วยแรงเพียงพอ ในการซ่อมมีดบนด้ามจับจะใช้เวดจ์สเปเซอร์ หากต้องการใช้ ขวานต้องมีกรีดบางในส่วนที่หนา ความลึกของการตัดน้อยกว่าความกว้างของก้น 1-1.5 ซม. ค่านี้ช่วยป้องกันไม่ให้ด้ามจับแยกออกในบริเวณชิ้นโลหะ

เมื่อติดตั้งใบมีดเข้ากับที่จับ ลิ่มตัวเว้นวรรคจะถูกขับเข้าไปในการตัด พวกเขาทำจากโลหะหรือไม้ที่ใช้แกะสลักด้ามจับ ไม่แนะนำให้ใช้เวดจ์ของไม้ชนิดอื่น ความแตกต่างในคุณสมบัติของพวกเขาสามารถนำไปสู่การทำให้องค์ประกอบตัวเว้นวรรคแห้งก่อนกำหนดและทำให้การตรึงเชื่อมโยงไปถึงของใบมีดบนที่จับลดลง ไม่อนุญาตให้ใช้สกรูเวดจ์ที่ขันเข้ากับชิ้นงาน พวกมันไม่ได้ผลและสามารถทำให้ความแข็งแกร่งของโครงสร้างของขวานลดลงได้

ความคมชัดรายละเอียดปลีกย่อย

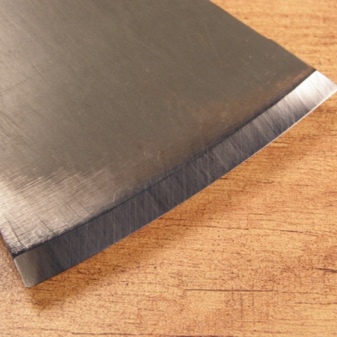

การลับคมใบมีดแตกต่างจากการลับขวานธรรมดา ไม่ใช่ความคมชัดที่สำคัญที่สุด แต่เป็นมุม ที่มีดมีความหมองคล้ำมากขึ้น - ประมาณ 70 องศา

สามารถรวมมุมลับคมของมีดได้

ในกรณีนี้จากด้านที่ใกล้กับที่จับจะคมชัดกว่า ฝั่งตรงข้าม - โง่ที่สุด สิ่งนี้ช่วยให้คุณได้ผลลัพธ์การแยกที่ดีที่สุด ส่วนที่คมกว่าของอันแรกตรงไม้เจาะเข้าไป ซึ่งช่วยให้ด้านที่หนาขึ้นสามารถเจาะลึกเข้าไปในส่วนหนุนและเพิ่มเอฟเฟกต์การเลื่อนได้ ด้วยวิธีนี้ ด้วยจำนวนการโจมตีที่น้อยลง สามารถทำการแบ่งแยกได้มากขึ้น

วิธีทำมีดจากขวานด้วยมือของคุณเองดูวิดีโอด้านล่าง

ส่งความคิดเห็นเรียบร้อยแล้ว