กลึงเกลียวบนเครื่องกลึง

การกลึงเกลียวด้วยเครื่องกลึงมีข้อได้เปรียบที่ไม่อาจปฏิเสธได้: ปริมาณงานของศูนย์บริการที่ใช้บริการนี้เพิ่มขึ้น 10 เท่าหรือมากกว่า ยิ่งไปกว่านั้น เครื่องจักรยังจัดลำดับความสำคัญของข้อผิดพลาดน้อยกว่าคนงาน

ประเภทเธรด

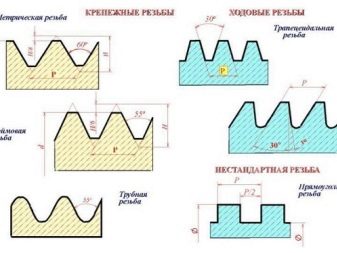

ช่องว่างของเกลียวใช้ในรูปแบบของกระบอกสูบและส่วนประกอบที่มีรูปทรงเรียว (เทเปอร์) ในทางกลับกัน ด้ายถูกตัดเป็นร่องเกลียว (เกลียว) ภายนอกหรือเป็นเกลียวใน โครงสร้างของข้อต่อเกลียวถูกกำหนดโดยโปรไฟล์ ในทางปฏิบัติมีการใช้โปรไฟล์หลายประเภท:

- สามเหลี่ยม;

- สี่เหลี่ยม;

- สี่เหลี่ยมคางหมู;

- ติด;

- โค้งมน

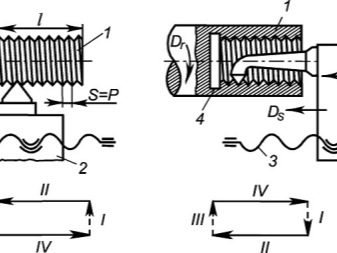

ในทางกลับกัน ร่องเกลียวทำในหนึ่งรอบหรือมากกว่า ในกรณีแรกร่องเกลียวถูกนำเสนอในรุ่นเดียว: มีเพียงการหมุนเท่านั้นที่อยู่ติดกันและไม่ได้ใช้ส่วนอื่น ๆ (ที่มาพร้อมกับ) ระยะพิทช์ของเกลียวคือระยะห่างระหว่างขอบตรงกลาง (ส่วนเว้า) ของเกลียวที่อยู่ติดกัน เส้นทางของร่องเกลียวจะถูกกำหนดโดยการคูณระยะพิทช์ของเกลียวด้วยจำนวนรอบหรือลีดของร่องหลาย ๆ อัน (หากใช้มากกว่าหนึ่งอัน)

เมื่อตัดสินใจเลือกประเภทของการเชื่อมต่อแบบเกลียวแล้ว ให้เลือกหัวกัดที่เหมาะสม เครื่องมือดังกล่าวเป็นการผสมผสานระหว่างด้ามและส่วนการทำงาน ระดับคุณภาพของเกลียวสกรูจะพิจารณาจากประสิทธิภาพของส่วนประกอบเหล่านี้ ด้ามมีหน้าตัดแบบหลายเหลี่ยมหรือหลายหน้าปกติเพื่อให้แน่ใจว่าอยู่กึ่งกลาง การยึดหัวกัดเข้ากับหัวจับโดยไม่ใช้ด้ามทำได้ยาก ชิ้นงานจะกรีดร่องเกลียว รวมถึงพื้นผิวการตัดและขอบคม มุมของการลับคมของคัตเตอร์ถูกกำหนดโดยโลหะผสมที่ใช้ทำชิ้นส่วน ส่วนใหญ่เหล็กและชิ้นส่วนโลหะที่ไม่ใช่เหล็กจะถูกตัด เมื่อเลือกประเภทของคัตเตอร์แล้ว ก็เริ่มกระบวนการทางเทคโนโลยี

วิธีการหั่น

เมื่อเคลื่อนที่ไปตามแกนของการหมุน เครื่องตัดจะทิ้งร่องเกลียวบนชิ้นงาน ลักษณะสำคัญประการหนึ่งคือมุมขึ้น (ขึ้น) มุมระหว่างแกนจินตภาพที่ผ่านร่องเกลียวและระนาบตั้งฉากกับแกนหมุนของชิ้นงานคำนวณตามค่าของการป้อนคบเพลิงและความเร็วของไดรฟ์ (กระปุกเกียร์) วัดขนาดของระยะพิทช์ของเกลียวขณะเคลื่อนที่ไปตามแกนของชิ้นงานที่กำลังตัด

เป็นผลให้ผู้ดำเนินการตัดจะได้รับการตัดที่ลูกค้าสั่ง เมื่อตัดหลายร่อง (ลีด) ร่องเหล่านี้ทั้งหมดจะถูกจัดเรียงในลักษณะของร่องเกลียวที่สม่ำเสมอ ตัวอย่างของการร้อยด้ายแบบหลายจุดคือขวด PET และฝาโพลีเอทิลีนที่เกี่ยวข้อง ตัวอย่างเช่น สำหรับน้ำมันดอกทานตะวัน ความแตกต่างระหว่างฝาขวดกับกระดุมและน็อตคือ ในกรณีแรก เกลียวจะสั้นและไม่มีการหมุนมากกว่าหนึ่งรอบ

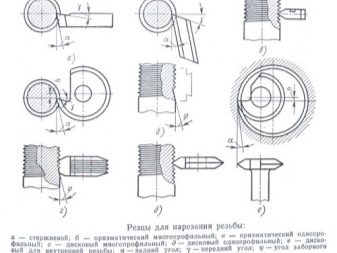

ไส้เกลียวสำหรับร่องที่สตาร์ทครั้งเดียวนั้นเทียบเท่ากับลีด ขณะที่สำหรับเกลียวที่สตาร์ทแบบหลายจุด จะขึ้นอยู่กับจำนวนรอบที่ประสานกันแต่แยกอิสระ การผลิตหัวกัดสำหรับเกลียวเดี่ยวและเกลียวหลายจุดถูกควบคุมโดยมาตรฐานของ GOST 18876-1973 GOST เดียวกันกำหนดเมตริกการตัดไม่ใช่เกลียวนิ้ว ตามมาตรฐานเหล่านี้ ใบมีดผลิตขึ้นในรูปแบบของเครื่องตัดแบบแท่งปริซึม แบบแท่ง และแบบกลม

เกลียวนอกถูกตัดด้วยมีดคัตเตอร์งอ และเกลียวในถูกตัดด้วยมีดแบบตรงและงอที่ยึดไว้ในโครงการทำงาน ปลายหัวตัดเหมือนกันกับโปรไฟล์ของร่องเกลียวที่ทิ้งไว้เบื้องหลัง เครื่องตัดแบบแท่งปริซึมแบ่งออกเป็นแบบเดี่ยวและแบบหลายแบบ

นอกเหนือจากสองพันธุ์นี้แล้ว ดิสก์ยังถูกผลิตขึ้นเพื่อเป็นเครื่องมือแยกต่างหากสำหรับร่องเกลียวใน

ฟันกราม

การออกแบบนี้จะคำนึงถึงพารามิเตอร์ต่อไปนี้ มุมคายของคัตเตอร์ถูกกำหนดโดยพารามิเตอร์ของวัสดุที่ใช้ตัดชิ้นส่วน ค่ามุมอยู่ระหว่าง 0 ถึง 250 องศา เมื่อกลึงร่องบนชิ้นส่วนโลหะผสมเหล็กกล้าคาร์บอนปานกลางหรือต่ำ มุมด้านหน้าจะเป็นศูนย์ ยิ่งเหล็กอิ่มตัวด้วยสารเจือปนโลหะผสมมากเท่าไร มุมก็จะยิ่งมากขึ้นเท่านั้น แต่ตามกฎแล้ว จะต้องไม่เกิน 100 องศา

การเพิ่มขึ้นของความทนทานต่อแรงกระแทกของโลหะผสมเหล็กจะบังคับให้มีความแข็งและความเปราะเพิ่มขึ้น ตรงกันข้าม เพื่อลดค่านี้ หากคุณทิ้งมุมไว้สำหรับโลหะผสมที่เปราะมากกว่าศูนย์อย่างเห็นได้ชัด เศษและรอยแตกจะปรากฏขึ้นที่ชิ้นส่วน เป็นที่ยอมรับไม่ได้ที่จะใช้หัวกัดที่แตกต่างออกไปเล็กน้อยในโปรไฟล์ของคมตัดจากร่องที่คุณต้องการในอนาคต

มุมที่ด้านหลังและด้านข้างของหัวกัดถูกยึดไว้เพื่อไม่ให้ฟันตัดและส่วนยื่นออกมาเสียดสีกับด้านในของร่องเกลียวที่เพิ่งได้รับ แม้ว่าเหล็กความเร็วสูงที่มีความแข็งพิเศษจะใช้เป็นวัสดุในการทำงาน แต่การเสียดสีของขอบคมตัดจะค่อยๆ นำไปสู่ความหมองคล้ำ และเครื่องตัดจะได้รับความเสียหาย

ค่าของมุมเหล่านี้ถูกกำหนดไว้ทั้งสองด้านด้วยค่าเดียวกัน ในกรณีที่เลือกมุมขึ้นซึ่งขึ้นกับสภาพที่ดีของเกลียวนั้นน้อยกว่า 4 องศาก็ควรตั้งค่ามุมด้านหลังเป็นค่าตั้งแต่ 3 ถึง 50 ที่มุมที่มากกว่า 4 องศามุมเดียวกันจะหยุดที่ค่า 6 ถึง 8 องศา

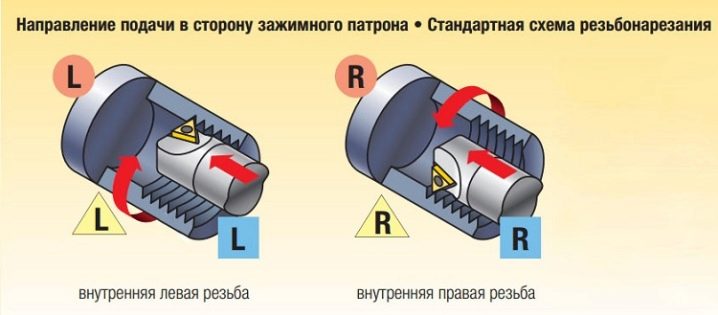

ร่องเกลียวในถูกตัดเป็นรูที่เจาะล่วงหน้าผ่านชิ้นส่วน อีกวิธีหนึ่งในการทำรูคือน่าเบื่อ ชิ้นส่วนที่ทำจากเหล็กได้รับการปิดท้ายด้วยเครื่องจักรที่มีเม็ดมีดคาร์ไบด์ซึ่งทำจากเหล็กกล้า T15K6, T14K8, T15K6 หรือ T30K4 ในกรณีของการกลึงเกลียวบนชิ้นงานเหล็กหล่อ จะใช้หัวกัดคาร์ไบด์อื่นๆ: จากโลหะผสม VK4, B2K, VK6M และ VK3M

ดายและก๊อก

ดอกต๊าปและดายเป็นเครื่องมือประเภทประแจและสกรู ซึ่งพื้นผิวด้านในของเกลียวจะถูกเกลียวออกเป็นส่วนที่เท่ากันจากแกนกลางของเครื่องมือ ส่วนที่อยู่ติดกันมีระยะห่างจากกัน เครื่องกลึงส่วนใหญ่จะใช้สำหรับการตัดเกลียวเมตริก ตัวตัดเองก็ไม่ได้แตกต่างกันในค่าขนาดใหญ่ของเส้นผ่านศูนย์กลางของชิ้นงานที่ออกแบบไว้ ในกรณีของการใช้หัวกัดที่ออกแบบมาสำหรับเครื่องจักร แทนที่จะใช้เครื่องตัดด้วยตนเอง การตัดจะดำเนินการในขั้นตอนเดียว

ความแตกต่างระหว่างดอกต๊าปเครื่องและดอกต๊าปแบบแมนนวลแบบธรรมดานั้นอยู่ที่โซนการทำงานรับและสอบเทียบ เมื่อใช้หัวกัดทั่วไปสำหรับการกลึงเกลียว ช่างฝีมือไม่สามารถทำได้หากไม่มีเครื่องมือเสริม ในกรณีนี้ เครื่องมือแรกจะตัดเกลียวอย่างคร่าวๆ โดยรับน้ำหนักได้ 60 เปอร์เซ็นต์ เครื่องมือที่สองทำให้ประสิทธิภาพนี้เป็น 90% ส่วนเครื่องมือหลังจะทำการกลึงร่องจนเสร็จ

ชุดค่าผสมนี้สามารถเปลี่ยนแปลงได้: การตัดแบบหยาบจะดำเนินการเป็นเวลาสามในสี่ของปริมาณงานทั้งหมด (โหลด) และการตัดขั้นสุดท้ายจะดำเนินการสำหรับไตรมาสที่แล้ว บริเวณกระบะบนหัวกัดหยาบจะยาวกว่าบนหัวกัดเก็บผิวละเอียดอย่างเห็นได้ชัด

ปริมาณงานของเครื่องกลึงเกลียวจะแตกต่างกันไปตามค่าต่อไปนี้: ร่องเกลียวสูงถึง 12 ม. (และไม่ใช่ความยาวของช่องหรือสตั๊ดที่กำลังตัด) ต่อนาทีสำหรับช่องว่างเหล็ก และสูงสุด 25 สำหรับเหล็กหล่อและวัสดุที่ไม่ใช่โลหะทุกชนิด - โลหะเหล็ก

สำหรับแม่พิมพ์ เส้นผ่านศูนย์กลางของชิ้นงานจะแตกต่างจากค่าในอุดมคติเพียงเล็กน้อยเท่านั้น:

- 0.14-0.28 มม. - สำหรับเกลียวในอนาคตที่มีขนาดเส้นผ่าศูนย์กลาง 20-30 มม.

- 0.12-0.24 มม. - สำหรับเส้นผ่านศูนย์กลางชิ้นงานที่มีเกลียวเท่ากับ 11-18 มม.

- 0.1-0.2 มม. - สำหรับชิ้นงานที่มีเส้นผ่านศูนย์กลาง 6-10 มม.

ดายถูกติดตั้งในที่ยึดพิเศษที่อยู่ในหัวจับของแกนหมุนของตัวเครื่อง ในกรณีนี้ ความเร็วในการทำงานจะเป็น:

- 10-15 เมตรต่อนาที - สำหรับโลหะที่ไม่ใช่เหล็ก

- 2-3 เมตรต่อนาที - สำหรับเหล็กหล่อ

- 3-4 เมตรต่อนาที - สำหรับชิ้นส่วนเหล็ก

เพื่อความพอดีของดายบนชิ้นงาน ปลายสตั๊ดที่จะตัดจะถูกลับให้สูงไม่เกินหนึ่งรอบของเกลียวในอนาคต การลับคมควรสม่ำเสมอทุกด้าน ควรใช้เครื่องกลึงด้วย

หัวตาย

การกรีดด้วยหัวดายมีความถี่น้อยกว่าการใช้ดายและต๊าปมาก ประเภทของร่องเกลียวไม่สำคัญ พื้นที่ทำงานของศีรษะเป็นส่วนประกอบหวี หวีแบบแท่งปริซึมใช้สำหรับทำเกลียวในเป็นหลัก ในขณะที่ร่องภายนอกถูกตัดด้วยเครื่องมือแนวรัศมี มน หรือแนวขวาง หลักการทำงานขึ้นอยู่กับความแตกต่างของส่วนประกอบที่ทำงานบนจังหวะย้อนกลับ ด้วยคุณสมบัตินี้ การสัมผัสกับร่องตัดจึงถูกแยกออกจากกันโดยสิ้นเชิง อุปกรณ์เสริมหวีสำหรับการตัดร่องเกลียวในได้รับการออกแบบให้เป็นส่วนประกอบที่มีเทเปอร์ เมื่อตัดเกลียวนอกจะใช้ส่วนประกอบหวีของการออกแบบที่โค้งมนซึ่งเป็นองค์ประกอบที่เรียบง่ายในการใช้งาน

หวีที่โค้งมนสามารถตัดเฉือนใหม่ได้เพื่อให้มีลักษณะเฉพาะกับค่าเดิม ซึ่งสามารถเบี่ยงเบนได้ในระหว่างรอบการทำงานซ้ำ เมื่อทำการกลึงเกลียวโดยใช้ตัวหนอนหรือส่วนประกอบสกรูเป็นช่องว่างที่ยาวกว่าที่เห็นได้ชัดเจนในตอนแรก ต้นแบบจะติดตั้งอุปกรณ์เสริมสำหรับทำเกลียวบนการติดตั้งคาลิปเปอร์ของกลไกการกลึง ซึ่งทำให้สามารถทำตามคำสั่งในปริมาณที่มากขึ้นได้ .

หัวเกลียวเสริมด้วยใบมีดธรรมดาหรือชิ้นส่วนรูปถ้วย

ข้อผิดพลาดทั่วไป

เมื่อหมุนเกลียวบนเครื่องกลึงไม่ว่าจะเป็นมือซ้ายหรือมือขวา เช่นเดียวกับเมื่อใช้เครื่องมือเครื่อง CNC เครื่องมือแม่แบบก็ถูกใช้งาน ซึ่งทำให้กระบวนการนี้เป็นไปได้กว้าง ไหล. ส่วนประกอบระนาบของส่วนประกอบแม่แบบกำหนดระยะพิทช์ของร่องเกลียว ส่วนประกอบ feed-through และ non-feed ที่ปรับเทียบแล้วถูกใช้เพื่อควบคุมการแบ่งส่วนของคุณอย่างสมบูรณ์ที่สุด อันแรกถือว่าโปรไฟล์ที่มีความยาวมาตรฐาน อันที่สอง - อันที่สั้นลง ซึ่งช่วยให้แน่ใจได้ว่าเส้นผ่านศูนย์กลางเฉลี่ยของชิ้นงานนั้นสอดคล้องกัน หากจัดการอย่างไม่ระมัดระวัง การทำงานที่ไม่ระมัดระวังจะทำให้เกิดรอยตำหนิบนพื้นผิวที่ขรุขระ

หลังจากช่วงการตัดเฉือนของชิ้นส่วน (การเสริมแรง, บิลเล็ตท่อ) ให้ตรวจสอบเส้นผ่านศูนย์กลางโดยใช้ไมโครมิเตอร์แบบเกลียว ควรตั้งค่าเครื่องมือนี้ตามรูปแบบอ้างอิงเพื่อให้แน่ใจว่าการทดสอบมีความแม่นยำ ก่อนตรวจสอบว่าเกลียวตรงกับเส้นผ่านศูนย์กลางที่ระบุหรือไม่ ให้ทำความสะอาดร่องฟันและสิ่งสกปรกที่คุณเพิ่งทำโดยใช้เครื่องมือ

ต้องแน่ใจว่าใช้น้ำมันเครื่องอุตสาหกรรมหรือน้ำมันเครื่อง อย่าใช้เครื่องมือแห้ง เพราะความร้อนสูงเกินไปของดาย ต๊าป หรือหัวเกลียวจะทำให้ไฟฉายที่ใช้อยู่เสียหาย แม้แต่เครื่องมือที่ได้รับชัยชนะและกรวดเพชรก็เสื่อมลงเมื่อความร้อนถูกปล่อยออกมาจาก 900 องศา

สำหรับข้อมูลเกี่ยวกับวิธีการตัดเกลียวบนเครื่องกลึง โปรดดูวิดีโอถัดไป

ส่งความคิดเห็นเรียบร้อยแล้ว