ทุกอย่างเกี่ยวกับเครื่องคว้าน

เครื่องคว้านเป็นหนึ่งในกลุ่มเครื่องจักรที่ใช้กันทั่วไปในอุตสาหกรรมโลหะการ เป็นที่ต้องการในระดับสากลในการผลิตรายบุคคล ขนาดเล็กและขนาดใหญ่ คุณลักษณะเฉพาะของหน่วยดังกล่าวคือความสามารถในการจัดการการตัดเฉือนโลหะในพื้นที่ที่เข้าถึงยากที่สุดของชิ้นงานที่กำลังดำเนินการ

อุปกรณ์และวัตถุประสงค์

เครื่องคว้านจัดเป็นอุปกรณ์สากล ในหน่วยดังกล่าว สามารถทำการตัดเฉือนที่ซับซ้อนเกือบทั้งหมดด้วยการเจาะในขณะที่ยังคงความแม่นยำสูงสุดไว้ การออกแบบเครื่องคว้านให้รวมแกนหมุนแนวนอนหรือแนวตั้ง - เป็นเพลาที่มีดอกสว่าน หัวกัด ดอกต๊าปและใบมีด อุปกรณ์ดังกล่าวช่วยให้สามารถยึดเครื่องมือตัดและเคลื่อนที่ไปตามแกนหลักที่สอดคล้องกับทิศทางเชิงเส้นได้

อุปกรณ์ช่วยให้คุณดำเนินการประเภทต่อไปนี้:

- การคว้านพื้นผิวภายใน

- เกลียว;

- การขุดเจาะ;

- พลิกเปลือกนอกของร่างแห่งการปฏิวัติ;

- เคาเตอร์ซิงค์;

- การปรับใช้;

- การกัดปาดหน้า

หน่วยคว้านทั้งหมดในตลาดมีความแตกต่างกันในพารามิเตอร์ต่อไปนี้:

- ขนาดเครื่องและน้ำหนัก

- ลักษณะกำลังของมอเตอร์

- ช่วงความเร็วแกนหมุน

- โหมดของฟีดการทำงาน

- การเคลื่อนไหวสูงสุดตามแนวแกน

- การจำกัดขนาดและน้ำหนักขององค์ประกอบที่ประมวลผล

- พื้นที่เดสก์ท็อป

- ขนาดของแกนหมุนที่เพิ่มขึ้น

เครื่องคว้านส่วนใหญ่เป็นอุปกรณ์อเนกประสงค์ นั่นคือเหตุผลที่ราคาสำหรับพวกเขาสามารถมาจากสองแสนถึงหลายสิบล้านรูเบิล ค่าใช้จ่ายของหน่วยดังกล่าวโดยตรงขึ้นอยู่กับลักษณะทางเทคนิคและการปฏิบัติงานและสภาพการทำงานของแต่ละรูปแบบการทำงานเฉพาะ

พันธุ์

ขึ้นอยู่กับคุณสมบัติการออกแบบและกลไกการทำงาน มีเหตุผลหลายประการสำหรับการจำแนกประเภทของเครื่องคว้าน

โดยการออกแบบ

ที่สถานประกอบการผลิต มีการใช้เครื่องคว้านเก็บผิวละเอียดสามประเภท:

- การคว้านแนวนอน รวมทั้งการคว้านและการคว้านผิว

- จิ๊กน่าเบื่อ;

- เพชรน่าเบื่อ

สองตัวเลือกแรกมีความต้องการสูงสุดซึ่งสามารถอยู่กับที่และพกพาได้ ในอุปกรณ์ทุกรุ่น แกนหมุนมีหน้าที่ในการเคลื่อนตัวของเครื่องมือ

ในเวลาเดียวกันเมื่อดำเนินการจัดการที่เกี่ยวข้องกับการแปรรูปชิ้นส่วนโลหะจะใช้เครื่องมือต่าง ๆ - รีมเมอร์, ดอกสว่าน, ดอกเคาเตอร์ซิงค์, คัตเตอร์ก็สามารถทำงานได้

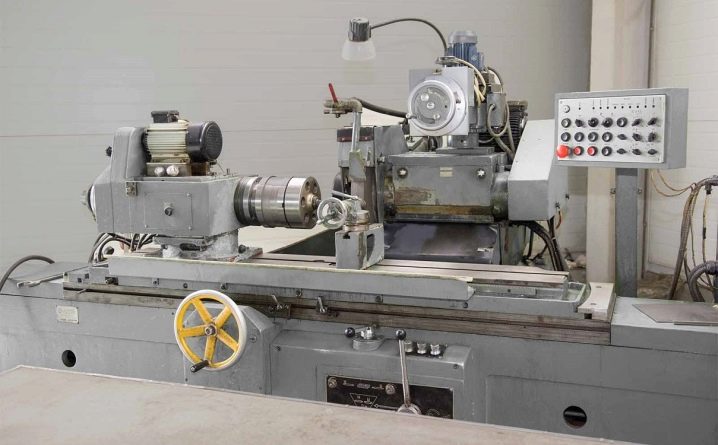

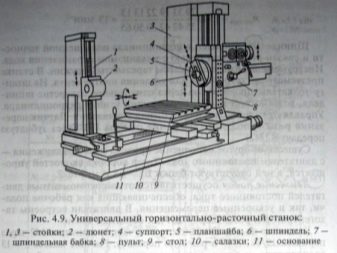

คว้านแนวนอน

ความแตกต่างของโครงสร้างหลักของเครื่องจักรดังกล่าวคือการจัดเรียงแนวนอนของแกนหมุน ด้วยเหตุนี้ การเจาะสามารถทำได้แม้ในพื้นที่ที่เข้าถึงยากและองค์ประกอบขนาดใหญ่ของโครงสร้างโลหะ การเคลื่อนที่ของหน่วยคว้านแนวนอนดำเนินการในรูปแบบการแปลแบบหมุน-แปล และดำเนินการโดยแกนหมุน ยิ่งไปกว่านั้น ในเครื่องจักรดังกล่าว ไม่ได้เป็นเพียงเครื่องมือทำงานที่เคลื่อนที่ได้เท่านั้น แต่ยังเป็นชิ้นงานอีกด้วย

สามารถเปลี่ยนโหมดการประมวลผลความเร็วสูงและระบบฟีดได้ โมเดลแนวนอนใช้กันอย่างแพร่หลายในด้านการทำงานกับเหล็กหล่อและชิ้นส่วนเหล็ก

จิ๊กน่าเบื่อ

เครื่องจักรประเภทนี้เป็นที่ต้องการเมื่อทำการเจาะรูตามพารามิเตอร์ที่กำหนดไว้อย่างเคร่งครัด การปรับเปลี่ยนดังกล่าวสามารถทำได้กับชิ้นงานประเภทต่างๆ เช่น ตัวถัง จิ๊กเพลท และอื่นๆ การมีอยู่ของโมดูลเครื่องกล ออปติคัล และอิเล็กทรอนิกส์ในการออกแบบของรุ่นเหล่านี้ช่วยเพิ่มความแม่นยำในการประมวลผล

หน่วยดังกล่าวมีโต๊ะหมุนซึ่งช่วยในการเจาะรูในระบบพิกัดเชิงขั้วโดยไม่ต้องเปลี่ยนชิ้นส่วน การใช้เครื่องคว้านแบบพิกัดทำให้สามารถประมวลผลรูได้อย่างแม่นยำตามระยะห่างระหว่างจุดศูนย์กลางที่กำหนดระหว่างรู เป็นที่ต้องการเมื่อจำเป็นต้องปรับทิศทางของรูให้สัมพันธ์กับพื้นผิวฐาน ในกรณีนี้ การนับจะดำเนินการภายในระบบพิกัดสี่เหลี่ยม ไม่มีกลไกเพิ่มเติมสำหรับการแนะนำเครื่องมือการทำงานที่นี่

เครื่องคว้านจับชิ้นงานได้พบการใช้งานทั้งในการผลิตแบบชิ้นเดียวและแบบในสายการผลิต งานประเภทต่อไปนี้ดำเนินการกับพวกเขา:

- การเจาะหยาบและเสร็จสิ้น

- การเจาะที่น่าเบื่อ

- การหมุนภายนอกของพื้นผิวทรงกระบอก

- คว้านรู;

- ตอกปลายรู;

- การออกแบบด้าย

- การกัดชิ้นงานแบบเรียบ

นอกจากนี้ หน่วยพิกัดยังอนุญาตให้สร้างรูในบล็อกตัวถังและตัวนำ โดยที่ปัจจัยหลักคือความแม่นยำของตำแหน่งที่สัมพันธ์กัน เครื่องจักรดังกล่าวเบากว่าเครื่องแนวนอนมาก ดังนั้นจึงสามารถใช้เป็นอุปกรณ์รุ่นมือถือได้

อุปกรณ์เพชรมักใช้แนวนอนและพิกัดน้อยกว่ามาก

ขอบเขตการใช้งานจำกัดเฉพาะก้านสูบที่คว้าน กระบอกสูบ บุชชิ่ง และส่วนประกอบเครื่องยนต์อื่นๆ ทุกประเภท

ตามเลย์เอาต์

เครื่องคว้านมีความเกี่ยวข้องเมื่อจำเป็นต้องแปรรูปชิ้นงานที่มีโครงแบบซับซ้อนซึ่งมีหิ้ง ร่องและรูจำนวนมาก ในเรื่องนี้ ตามเค้าโครง อุปกรณ์ทั้งหมดที่นำเสนอแบ่งออกเป็นหลายประเภท

หน่วยที่มีหน้าตัดแกนหมุนน้อยกว่า 100 mm - การติดตั้งดังกล่าวช่วยให้สามารถประมวลผลชิ้นงานที่มีขนาดกะทัดรัดได้ โต๊ะทำงานที่นี่จะเคลื่อนไปตามแกนหลักสองแกน และหัวคว้านจะเคลื่อนที่ในแนวตั้ง

หน่วยที่มีเส้นผ่านศูนย์กลางแกนหมุนตั้งแต่ 100 ถึง 200 mm - ยูนิตเหล่านี้จำเป็นสำหรับการประมวลผลชิ้นงานขนาดกลางและขนาดใหญ่ เดสก์ท็อปของพวกเขาเคลื่อนที่ในระนาบเดียวเท่านั้น

เครื่องมือกลที่มีสปินเดิลตั้งแต่ 150 ถึง 350 mm - การติดตั้งเหล่านี้เกี่ยวข้องกับการประมวลผลรายการขนาดใหญ่ เดสก์ท็อปของพวกเขาเป็นแบบคงที่

เครื่องคว้านพร้อมการควบคุมเชิงตัวเลขจะแยกประเภทออกเป็นหมวดหมู่แยกต่างหาก เหล่านี้เป็นหน่วยที่ทันสมัยที่สุดที่มีข้อได้เปรียบมากกว่าหน่วยดั้งเดิม งานใด ๆ ที่ดำเนินการนั้นถูกควบคุมโดยซอฟต์แวร์ซึ่งทำให้ได้ระดับประสิทธิภาพสูงสุดและความแม่นยำสูงสุด

เสื้อผ้า

การทำงานของเครื่องคว้านแนวนอนต้องใช้อุปกรณ์

องค์ประกอบการทำงานพื้นฐานคือฟันหน้า ขึ้นอยู่กับรูปร่างของศีรษะ พวกเขาจะแบ่งออกเป็นกลม สี่เหลี่ยม และสี่เหลี่ยม หัวกัดดังกล่าวสามารถให้คะแนน เกลียว หรือผ่าน ทั้งนี้ขึ้นอยู่กับตัวเลือกในการประมวลผล สำหรับการเจาะรูที่มีขนาดมากกว่า 20 มม. จะใช้หัวกัดจาน

องค์ประกอบที่สำคัญของแท่นขุดเจาะคือรีมเมอร์ พวกเขาสามารถมีมีดที่ไม่สามารถปรับได้เช่นเดียวกับมีดที่ปรับได้ วัสดุสิ้นเปลืองเหล่านี้จำเป็นสำหรับการเจาะรูหลังจากการคว้านล่วงหน้า

ในการดำเนินการดัดแปลงกับชิ้นงานที่ทำมุมซึ่งกันและกันจะใช้มุม

เครื่องมือตัดทั้งหมดได้รับการแก้ไขโดยใช้ตัวรองรับสองตัวและแกนหมุนแบบคานยื่นพร้อมหัวจับ ความต้องการของพวกเขาเกิดจากการที่เทคโนโลยีไม่ได้รับอนุญาตให้ยึดหัวกัดในสไลด์แนวรัศมีหรือในแกนหมุนที่น่าเบื่อ

อุปกรณ์คว้านจิ๊กนั้นแตกต่างกัน การออกแบบของพวกเขาให้การรวมอุปกรณ์พิเศษสำหรับงานที่มีความแม่นยำสูง

ตัวจับยึดเครื่องมืออเนกประสงค์ใช้สำหรับรูคว้านและปลายตัดระหว่างการเคลื่อนที่ของสปินเดิล เช่นเดียวกับการป้อนในแนวรัศมีของหัวกัด ร่างกายของมันแก้ไขแกนหมุน

ในการจัดแนวขอบของชิ้นงานให้ตรงกับแกนของแกนหมุน เช่นเดียวกับการวางพื้นผิวแนวตั้งของชิ้นงานให้ขนานกับการเคลื่อนที่ของโต๊ะ ให้ใช้กล้องจุลทรรศน์ค้นหาศูนย์กลาง

ไมโครสโคปดังกล่าวมีก้านซึ่งติดตั้งอยู่ในรูเรียวของสปินเดิลของอุปกรณ์

องค์ประกอบออปติคัลของกล้องจุลทรรศน์ติดตั้งอยู่ในตัวเรือน ได้แก่ เลนส์ กระจก ช่องมองภาพ และเส้นเล็งเล็ง

ในการจัดแนวการเจาะของชิ้นงานให้ตรงกับแกนของแกนสปินเดิล เช่นเดียวกับการจัดแนวตั้งฉากของส่วนปลายขององค์ประกอบต่างๆ ของแกนนี้ ให้ใช้ตัวค้นหากึ่งกลางพร้อมตัวระบุ

องค์ประกอบเครื่องมือบังคับคือโต๊ะแบ่งแบบหมุนในแนวนอน ฟังก์ชันการทำงานเกี่ยวข้องกับการอ่านค่าพารามิเตอร์เชิงมุมของการหมุนที่แม่นยำ ซึ่งช่วยให้ประมวลผลในระบบพิกัดเชิงขั้วได้

ใช้คอลเล็ตแบบเปลี่ยนได้ หัวจับดอกสว่าน ชุดปลอกอะแดปเตอร์ แกนสปริง โต๊ะกล่อง ด้ามกลึงคว้าน และวัสดุสิ้นเปลืองอื่นๆ เป็นเครื่องมือเสริม

รุ่นยอดนิยม

หนึ่งในรุ่นยอดนิยมของเครื่องคว้านคืออุปกรณ์ของโรงงานเครื่องมือกล Maikop ยี่ห้อ 2E78P เครื่องจักรนี้ผลิตขึ้นตั้งแต่ปี 1982 และเป็นตัวเลือกของบริษัทงานโลหะขนาดใหญ่มาจนถึงทุกวันนี้ ช่วยให้สามารถตัดเฉือนเหล็กและชิ้นส่วนเหล็กหล่อ ตลอดจนชิ้นงานโลหะที่ไม่ใช่เหล็ก

ให้การก่อตัวของรูที่มีเส้นผ่านศูนย์กลาง 30 ถึง 200 มม. ส่วนการเจาะถึง 15 มม. ในกรณีนี้ขนาดที่ จำกัด ของชิ้นส่วนแปรรูปคือ 75x50x50 ซม. และน้ำหนักถึง 200 กก. ความเร็วแกน 25-130 รอบต่อนาที พารามิเตอร์กำลังของไดรฟ์ 2.2 กิโลวัตต์

อีกหน่วยที่ผลิตในรัสเซียที่ได้รับความนิยมคือ 2A622F4 ซึ่งผลิตโดยโรงงานเครื่องมือเครื่องจักรเลนินกราด นี่คืออุปกรณ์ที่ทันสมัยซึ่งติดตั้งโมดูล CNC เนื่องจากมีการขยายความสามารถเสริมอย่างมาก

การติดตั้งดังกล่าวทำให้เครื่องมือทำงานหลักเคลื่อนที่โดยอัตโนมัติตามแกนทั้งสี่ สามารถควบคุมผ่านรีโมทคอนโทรลได้ หน่วยนี้มีจอภาพอิเล็กทรอนิกส์ซึ่งแสดงข้อมูลพื้นฐานเกี่ยวกับประสิทธิภาพของเครื่อง

เจาะรูได้ตั้งแต่ 15 ถึง 250 มม. ในขณะที่เจาะได้เส้นผ่านศูนย์กลางสูงสุด 50 มม. มวลของผลิตภัณฑ์แปรรูปสามารถมากถึง 5 ตันและขนาดสูงสุดคือ 100x100x120 ซม. รอบแกนหมุนในช่วง 4 ถึง 1250 รอบต่อนาที กำลังขับ 20,000 วัตต์ โต๊ะทำงาน ขนาด 125x125 ซม.

เหล่านี้เป็นหน่วยขนาดใหญ่สำหรับใช้ในอุตสาหกรรม มีไว้สำหรับการผลิตผลิตภัณฑ์แบบต่อเนื่อง เครื่องจักรหนักน้ำหนัก 20 ตัน

ข้อดีของยูนิตนี้รวมถึงการมีแคลมป์ไฮดรอลิกที่ยึดชิ้นงานโดยอัตโนมัติ การใช้ไกด์แบบยืดไสลด์ และการทำงานของชุดสปินเดิลบนตลับลูกปืนที่มีความแม่นยำ

กฎการดำเนินงาน

เครื่องคว้านเป็นอุปกรณ์ที่ซับซ้อนและมีราคาแพงมาก นั่นคือเหตุผลที่เมื่อใช้งานจำเป็นต้องปฏิบัติตามกฎพื้นฐานของงาน การบำรุงรักษาอุปกรณ์ประกอบด้วยมาตรการหลายประการ:

- การทำความสะอาดปกติ

- การหล่อลื่นของหน่วยเทคโนโลยีทั้งหมด

- การตรวจสอบประสิทธิภาพของบล็อกและชิ้นส่วนทั้งหมด

ผู้ปฏิบัติงานควรดูแลโมดูลจ่ายน้ำหล่อเย็นและขจัดความผิดปกติเล็กน้อยในทันที

การทำงานของโรงงานอัตโนมัติมักจะรวมถึงการบำรุงรักษาและการปรับ หลังดำเนินการโดยช่างฟิต และการปรับจะดำเนินการโดยผู้ควบคุมเครื่องจักร ฟังก์ชันการทำงานของผู้ควบคุมเครื่องประกอบด้วย:

- การรับชิ้นงานการติดตั้ง

- การดำเนินการจัดการการปฏิบัติงานและการตรวจสอบสภาพอย่างสม่ำเสมอ

- การเปลี่ยนเครื่องมือตัด

- การกำจัดเศษ

ให้ความสนใจเป็นพิเศษกับระบบไฮดรอลิกส์ การดูแลเกี่ยวข้องกับการควบคุมความร้อนของน้ำมันเพื่อให้อุณหภูมิไม่สูงกว่า +50 องศา โดยปกติในครั้งแรกที่เปลี่ยนถ่ายน้ำมันเครื่องหลังจากใช้งานไปหนึ่งเดือน - สิ่งนี้ช่วยให้คุณลบผลิตภัณฑ์ที่ขัดสีของกลไกการทำงานทั้งหมด ต่อมาความถี่ในการเปลี่ยนถ่ายน้ำมันเครื่องคือไตรมาสละครั้ง

ควรตรวจสอบท่อเป็นระยะเพื่อป้องกันไม่ให้อนุภาคในอากาศเข้าสู่ระบบไฮดรอลิก การทำความสะอาดตัวกรองอย่างทันท่วงทีเป็นสิ่งสำคัญ ในบางครั้ง ไดรฟ์อุปกรณ์จะต้องได้รับการหล่อลื่น อย่างน้อยทุกๆ 6 เดือนควรเปลี่ยนขั้วของหน้าสัมผัสการทำงานของสวิตช์รวมถึงปุ่มที่ใช้ในวงจร DC และ AC หากพบละอองโลหะบนหน้าสัมผัสหรือรอยไหม้ ควรทำความสะอาดด้วยตะไบกำมะหยี่ โดยปกติข้อกำหนดการปฏิบัติงานทั้งหมดสำหรับเครื่องจักรจะระบุไว้ในคู่มือผู้ใช้และกำหนดมาตรฐานโดย GOST ปัจจุบัน การปฏิบัติตามกฎเหล่านี้อย่างเข้มงวดช่วยให้คุณมั่นใจได้ว่าอุปกรณ์จะทำงานได้อย่างต่อเนื่องและยาวนาน

ส่งความคิดเห็นเรียบร้อยแล้ว